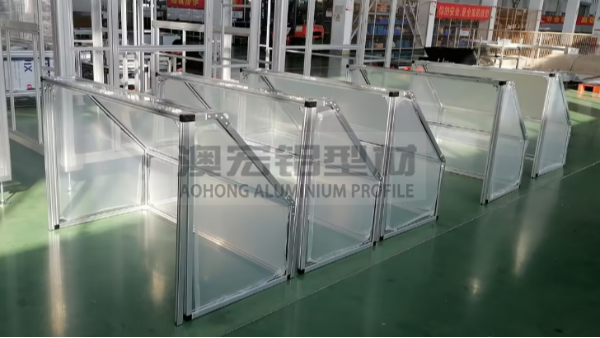

在自動化產線集成中,大型非標設備 (如自動焊接專機、大型檢測線、裝配工作站)的機架構建,常令工程師面臨兩難:傳統焊接框架一旦定型便難以修改,而整體鑄造或重型鋼材則成本高昂、周期漫長。針對這一痛點,模塊化工業鋁型材框架系統提供了一種高效且可靠的解決方案。

核心挑戰與對應方案:

1. 大尺寸下的精度與剛性保障

大型設備對機架的整體平面度、直線度和穩定性要求極高。鋁型材方案通過使用高強度鋁型材(如歐標45系列、90系列以上重型型材),配合內部加強筋設計和專用的高強度角件連接系統,能確保數米乃至十幾米跨度的結構在負載下依然保持優異的幾何精度與抗扭性能。

2. 復雜的傳感器與管線集成

非標設備往往集成大量線纜、氣路及傳感元件。鋁型材特有的T型槽設計,無需額外打孔,即可使用螺母滑塊在任意位置安裝傳感器支架、線槽、氣管固定座等,實現了氣路與電路的整潔、有序布設,極大簡化了集成復雜度。

3. 迭代調試與未來改造的靈活性

非標設備的研發與調試階段,結構修改頻繁。鋁型材模塊化機架的優勢在此凸顯。工程師可像搭建精密積木一樣,輕松調整立柱位置、增減橫梁或修改平臺高度。所有連接均為螺栓緊固,支持快速拆卸與重組,使機架本身成為可重復利用的資產,顯著降低了試錯成本與后期改造的難度。

綜上所述,對于大型非標自動化設備而言,一套設計科學的鋁型材框架系統,不僅是支撐骨架,更是一個集成了安裝基準、走線路徑與未來可塑性的多功能平臺。它從根本上優化了從設計、組裝到調試維護的全流程,為復雜自動化項目的順利實施提供了堅實的物理基礎。

總部地址:上海青浦區滬青平公路3938弄17棟707

生產基地:江蘇昆山千燈鎮宏洋路88號

全國服務熱線

全國服務熱線